24小时联系电话:18217114652、13661815404

中文

技术专题

FMEA与FTA:印刷电路板组装方法的分析

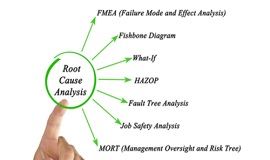

无论您是从事电子,PCB设计或PCB制造领域的工作,还是当您的公司制造计算机时,您都必须能够减轻产品故障的风险。故障模式和影响分析(FMEA)的使用对于全面降低产品中系统故障的风险至关重要。

但是,还有另一种工具在评估和减轻与系统故障相关的风险中同样重要。此特定工具称为故障树分析(FTA)。在接下来的几段中,我们将对FMEA与FTA进行批判性比较分析,以确定它们之间的差异以及各自的风险评估方法。

FMEA是一种用于查明特定系统或机器可能发生故障的地方的方法。这种评估的明显好处是,它使公司具有主动性。能够查看您的组件和子系统,同时识别潜在的系统故障模式,是一种宝贵的工具。

FMEA的系统方法使您可以预测潜在的故障,无论它们是在产品的设计阶段还是在制造阶段。FMEA的整个过程分为两大类:设计FMEA(DFMEA)和过程FMEA(PFMEA)。

在DFMEA和PFMEA中,分为三类。这些类别的得分矩阵范围是1到10,以量化威胁级别。它们如下:

严重性:此类别表示最终客户的风险级别,其中1表示最终客户的风险低,而10表示最终客户的风险高。

发生:这里我们显示风险事件发生的概率;1表示发生风险的可能性很小,而10表示发生风险的可能性很高。

检测:最后,我们对是否会检测到故障的可能性进行评分。与以前的分数相反,这是成反比的。这里的1表示可能会检测到故障的进程,而10表示该进程可能不会发现故障。

在为每个类别的风险评分时,将三个分数相乘(严重度*发生*检测)。结果分数就是所谓的风险优先级数字(RPN)。之后,您可以按降序对RPN进行排序,然后可以对最高风险采取措施以降低总体风险。

注意:一般来说,您不能降低严重性,因此最好找到减轻这种情况或增加检测率的方法。完成所有操作后,您现在可以重新计算RPN并确定新的风险。

总而言之,故障是错误或缺陷,可能是潜在的或实际的。而我们将故障模式定义为设备或进程的故障方式。关于故障影响,这描述了这些故障可能导致缺陷,浪费或有害结果的方式。这包括设备或过程故障,人身伤害或产品质量下降。这些系统故障也会影响其他系统。如您所见,效果分析是对故障如何影响各种系统组件的研究。

我们认为FTA是自上而下的故障分析方法。FTA的主要目的是在故障发生之前帮助识别潜在的系统故障原因。通过使用统计或分析方法,它还用于评估可能发生的重大事件(系统级故障)。

从科学上讲,FTA是一种图形工具,可用于检查和探索系统级故障的根源。FTA使用布尔逻辑将一系列低级事件及其自上而下的方法结合起来,以检测导致系统级故障(最高事件)发生的组件级故障(基本事件)。

FTA由两个元素组成:事件和连接事件以识别最主要事件(系统级故障)的原因的逻辑门。通常,与FMEA相比,FTA是一种更直接的方法,因为它专注于不良顶事件的所有可能的系统故障。但是,使用FMEA,它会进行分析以查找所有可能的系统故障模式,无论其严重程度如何。

比较FMEA与FTA流程的步骤

将FMEA流程与FTA流程的步骤进行并排比较是了解该方法的异同的好方法。

|

FMEA |

自由贸易协定 |

|

组队 |

定义系统 |

|

列出故障模式和影响 |

定义顶级故障 |

|

等级严重性 |

确定顶级事件的原因 |

|

列出潜在原因 |

确定下一个事件级别 |

|

排名可能性(发生) |

找出根本原因 |

|

列出过程控制 |

为事件添加概率 |

|

排名检测 |

分析故障树 |

|

计算RPN |

记录自由贸易协定 |

|

对高优先级RPN采取行动 |

|

|

重新计算RPN |

|

FMEA和FTA的使用在整个设计过程,制造过程以及产品的现场使用中都对公司有利。总体而言,这两种方法可提高成本效益,减少浪费,减少停机时间,提高质量并改善设计。尽管它们的方法不同,但是它们在使公司产品更好方面都具有巨大的优势。