24小时联系电话:18217114652、13661815404

中文

技术专题

实施FMEA以优化PCBA可靠性

PCBA的开发和生产是降低风险的首要问题。设计电路板时,首先要考虑的是电路板的功能是否如预期的那样。但是,如果PCBA在其预期的生命周期内不够可靠,则实现该目标几乎是无关紧要的。这包括操作一致性以及机械可靠性。无论您的公司是否雇用专门的可靠性工程师,为最佳制造流程做出贡献也必须是设计的优先事项,以有效地降低电路板过早失效的风险。

构想并将其转变为可运行的,可靠的PCBA的过程是一项复杂的工作,包括几个关键阶段。主要阶段是设计,制造和测试。尽管这些阶段是分别执行的,但它们是相互依赖的。当这种集成度最大化时,最佳的电路板开发和生产就会实现。为了进行开发,这要求您的电路板设计必须结合合同制造商(CM)的DFM规则和准则。通常,PCBA的生产是通过平衡成本与价值和良率或可用板数与已建板数的比率来指导的。为了优化可靠性,必须建立一种风险管理手段,例如有效且可量化的故障模式和影响分析(FMEA)策略。

让我们定义故障模式和影响分析,并查看其有效用法如何帮助我们获得最可靠的PCBA。

什么是失效模式和影响分析?

在大多数含义中,可靠性是很难准确描述的词语之一,但是每个人都知道它的含义。不幸的是,这种更抽象的解释在PCBA开发领域是不够的。说到电路板的可靠性,需要更一致地适用的描述。故障模式和影响分析通过建立可量化的指标来提供实现此目的的手段,可量化的指标不仅可用于确定电路板故障的频率,而且还可用于确定电路板故障的根本原因。

实际上,PCB设计的各个方面都提出了必须权衡的选择方案,以最大程度地降低一旦部署后电路板出现故障的可能性。例如,应采用风险收益分析来确定组件的最佳放置位置。风险管理是FMEA的核心,其定义如下:

失效模式和影响分析(FMEA)是一种算法在流程中的应用,用于识别潜在风险,为风险分配发生的可能性,定义在发生风险时应采取的控制措施或应对措施以及评估影响发生和响应对整个过程可靠性的影响。

FMEA可以应用于单个过程,多个过程或复杂系统的操作。在这两种情况下,都有确保算法有效的共同点,如下所述。

什么是有效FMEA?

FMEA算法

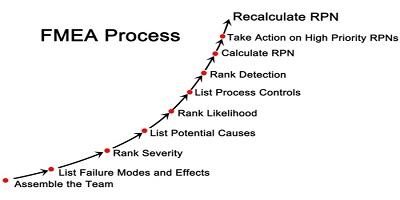

如上所述,FMEA的目标是量化可靠性。上图所示和以下总结的FMEA算法可以很好地说明这一点。

FMEA算法步骤:

组队

该团队包括影响流程的所有人员。

列出失败模式和影响

应列出所有类型的故障及其原因。

等级等级

所有故障模式都应根据其对过程的影响的严重程度进行排序。

列出潜在原因

应列出所有导致故障模式的潜在原因。

等级可能性

由特定原因引起的故障模式的可能性应与其他潜在原因进行比较。

列出过程控制

对于每种故障模式,应列出控制或缓解措施,通常取决于其严重性和/或原因。

排名检测

检测概率应分配一个等级。随着故障的发生,该值可能会继续变化。

计算RPN

风险优先级数字(RPN)是通过将严重性乘以发生次数再加上检测得出的。RPN =(S x O x R)。

对高优先级RPN采取行动

高RPN通常具有需要采取措施来干扰或停止该过程的控件。如果需要失败模式,则必须建立这些控制。

重新计算RPN

只要有重大事件,就应重新计算RPN。

在几乎每个阶段,都必须为FMEA算法定义一个参数。这是其最大的优势之一,其有效性在于定义的准确性,其中许多是数字。

FMEA最初是在航空航天工业中开发的,目的是改善根本原因分析(RCA),这仍然是一种流行的方法,用于找出故障发生后的原因。另一方面,FMEA旨在通过预测故障发生的频率和严重程度来预防故障。此外,正如FMEA可以用于PCBA开发的多种方式所证明的那样,没有特定的工艺规模会限制其应用。其中一些应用程序包括FMEA风险评估,供应链FMEA和PCBA开发流程FMEA,将在下一节中讨论每一项。

将FMEA应用于PCBA设计和制造

在以下各节中,总结了如何将FMEA应用于PCBA开发过程的各个阶段的示例。在深入研究这些之前,让我们讨论一个用于建立该算法的宝贵工具-FMEA图。

FMEA图表

在上图中,显示了用于分析风险的图表示例。有时被称为风险分析矩阵,该图表用于列出故障模式,原因和控制,并对故障的发生,严重性和检测进行排序。此外,它还显示每个事件的RPN。该FMEA图是动态工具,用于说明风险的当前状态,或者相反,用于说明评估过程的可靠性。

组件选择的FMEA

PCBA开发过程由数十个单独的任务和决策组成,这些任务和决策可能会导致电路板故障。从设计阶段开始,就需要制作出精良,高质量和可靠的电路板。设计中最关键的步骤是组件的选择。不能满足其功能性和寿命性能目标的组件最终将导致PCBA过早失效。因此,针对该组件的FMEA风险评估是该风险分析和预防算法的最佳用途之一。

这里是有关针对组件选择的FMEA风险评估的详细信息。

将FMEA扩展到PCB供应链

如上所述,组件选择是防止PCBA故障的关键设计任务。但是,即使是最佳的选择程序,仍然可以使劣质或假冒的零件滑出裂缝。因此,将供应链FMEA纳入其中也很重要,它包括以下基本步骤:

PCBA供应链FMEA步骤

步骤1: 识别风险类型

步骤2: 确定潜在风险

步骤3:为 每种风险评分

步骤#4: 量化每种风险

步骤5: 分析风险

步骤6: 开发控件

步骤#7: 套用控制权并重新评估

采用上述步骤可增强组件风险管理和FMEA方案的稳定性。

这是有关使用FMEA保护供应链的更多信息。

PCBA开发流程的FMEA

FMEA的最初应用几乎完全是制造过程。因此,将FMEA应用于整个PCBA开发过程是非常合适的,这主要是一个由电路板设计,制造和测试组成的迭代周期。实际上,利用开发或原型制作阶段来减少发生风险的可能性有很多好处,其中包括在生产前完成成本效益。